- 开元体育兰剑智能:现阶段全自动装卸机器人产品“亚洲象”智能装卸车已进入调试运行阶

- 开元体育官网入口智能装车系统建设与应用

- 开元河北博诺高考志愿填报一对一指导【智能装备与系统】专业的就业方向

- 开元体育智能装车系统在水泥行业的应用

联系人: 开元

手机: 13862166392

电话: 0512-69211699

邮箱: kaiyuan@qq.com

地址: 开元体育广东省广州市天河区88号

开元体育官网入口智能装车系统建设与应用

开元体育官网入口智能装车系统建设与应用智能装车系统由机械、软件、视觉、PLC控制等技术构成,以独特的软件算法及视觉算法实现无人化装车作业。昆山同日公司历经十年磨砺,成功推出自主研发的多款智能装车机器人。本文对智能装车机器人的功能特点、项目交付流程、实际案例与应用价值等方面进行了介绍。

近年来,借助5G、云计算、物联网、大数据、人工智能、移动互联、区块链等一系列新兴科技,我国智能物流系统得到持续快速发展,场景应用不断深化,智能物流系统行业向自动化、数字化、智能化方向发展。

智能物流系统能够提高生产线物料供应与成品出库效率,从而提升工厂整体运营效率。智能物流系统的推广应用,将有助于提高我国物流行业的成本效益与国际竞争力。然而,智能物流系统目前主要在中大型物流企业应用。我国物流企业众多,但行业集中度低,头部企业仅占据小部分市场份额,中小企业发展情况参差不齐,使得物流行业运营秩序混乱,企业发展亟待整合。在此背景下,率先引入并应用智能物流技术的企业有望在竞争中脱颖而出。

货物装卸是很多企业必不可少的作业环节,对于传统运输企业来说装卸车作业更是其核心业务之一。目前,国内大部分企业装卸车仍采用传统人工作业方式,这一落后的生产方式不仅增加了人工成本和运输成本,还导致了安全风险。同时,随着劳动力的减少与人力成本的上升,众多生产加工企业开始采用智能装车系统实现自动化、无人化作业。智能装车系统可以有效节省地面空间,与智能输送、分拣、仓储系统配合使用,能够提高运营效率,降低运营成本。

智能装车系统属于智能物流系统中的末端执行系统,广泛应用于纺织服装、新零售、电子商务、汽车制造、快递物流等行业,特别是在粮油、水泥、化工、饲料等大宗商品生产、发运中,对智能装车设备需求大幅增加,虽然目前该项技术还处于起步阶段,但长远来看市场空间巨大。

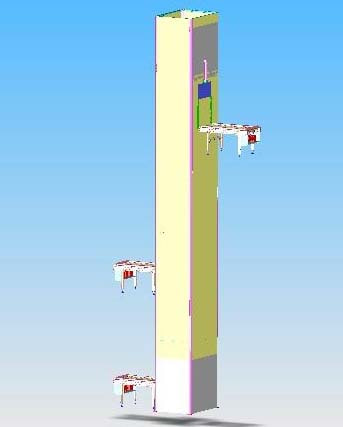

昆山同日工业自动化有限公司(简称“同日公司”)历经十年磨砺,成功推出自主研发的多款智能装车机器人。此类装车机器人一经投入市场,便受到高度关注,特别是在“用工荒”的行业成功实现了客户降本增效的既定策略,已在粮油、化工、水泥、饲料等行业得到应用。下面以TR-B-750型智能装车机器人为例,介绍其功能特点(见图1)。

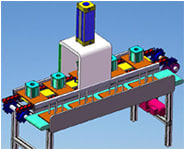

智能装车系统是由机械、软件、视觉、PLC控制等技术构成,以独特的软件算法及视觉算法实现无人化装车作业(见图2)。机械部分由行走轨道开元官网、行走主体、旋转平台、柔性双层线体、摆臂结构、料斗总成等组成;控制系统是由软件控制系统、PLC、视觉控制系统、局域组网组成;视觉控制系统主要是通过红外雷达探测、自研高速算法、3D成像等技术,完成车辆巡车定位功能,TR-Eye从拍照到获取3D数据的时间降低至0.6s,以13.5m的车辆为例,从开始扫描到完成定位计算仅需55s,完全满足典型应用场景的实际需求。

智能装车机器人的设计简洁、巧妙,适应多种场景安装使用;借助手机/平板电脑,轻松进行无线操作;将数量输入设备后,按下“开始”,设备完成装载后,自动复位到待机状态,无需手动停机。当下一辆车到达指定位置后,简单重复操作即可启动装载。

运用软件算法与硬件技术,可在夜间工作,现在能够抵抗光线万勒克斯(lux)以上的白天抗光干扰能力。在夏季正午,即使直接接受阳光照射,仍能保持稳定运行,适用于露天堆放的集装箱、火车车厢的巡车定位。此系统能适应所有国家标准车厢的长度、宽度、高度以及货运卡车数据采集和巡车定位,定位时间在1min内,精度在1cm以内。

智能装车系统可实现智能控制、系统自动指示司机进行装车,并对车辆信息、装载数据等进行管理。控制系统由同日公司自主研发的软件程序、PLC程序和视觉算法组成,可以单机连锁上游设备,也可多机联网进入中控集中管理。

智能装车系统致力于满足最后一公里装车需求,可与其前端的智能仓储物流系统连接,实现工厂全流程的连续自动化作业。

同日公司拥有一支经验丰富的项目管理团队,遵循严格的项目管理流程,从项目规划、设计、生产、安装、调试到交付,整个流程都能做到可控。这一优势确保了项目的顺利进行。项目质量管理实现流程,见图3;智能装车系统项目交付流程,见图4至图9。

项目开始前,首先进行原材料的采购与调度,确保所有零部件、设备和材料准时到达生产现场。这涉及与供应商的协调和物流规划,确保生产过程不受材料短缺影响。见图4开元官网。

在发货的同时,施工人员会开始准备建造自动装卸车所需的轨道系统。轨道可能由多个零件组成,因此要确保轨道的准确拼接和定位,以确保后续步骤的顺利进行。见图5。

完成轨道拼接后,使用起重设备对轨道进行吊装并准确安装到预定位置。这是整个项目的基础,必须确保轨道的平整和稳固,以确保后续车辆的正常运行。见图6。

自动装卸车主体由多个组件组成,这些组件需要在预定位置上进行拼接。施工人员会根据设计图纸和规范将这些组件连接在一起,并确保它们的稳固和牢固性。见图7。

完成主体的拼接后,需要使用起重设备对整个主体进行吊装。这是一个复杂而关键的步骤,需要严格控制起重设备的动作和角度,确保主体的安全和稳定。见图8。

在主体吊装完成后,对自动装卸车设备进行全面检查和测试,确保其各项功能和性能符合设计要求和标准。一旦通过测试,自动装卸车系统就可以交付给客户使用。见图9。

整个项目的执行流程需要在高度协调和严格管理下进行。每个步骤都必须仔细考虑和计划,以确保项目能够按时、按质量要求完成。

当前,企业在装卸货环节面临的主要问题,包括人力资源短缺、高昂的劳务费用、物流效率低下以及存在生产安全事故隐患等。采用智能装车系统切实实现机器替代人工,可以助力工厂实现人货分离、减少安全事故、节能减排、降本增效等收益。

智能装车系统采用智能技术,替代人工进行反复枯燥的装车动作,实现无人装车,可以降低劳动强度,节省人员成本。

可提升装车质量的稳定性,保障出厂车辆不超载、不偏载,大幅度提高一次性装车达标率,减少倒车平车,提高整体效率。

系统可契合装车设备智能启停,节约电力资源,优化防冻液、封尘剂等耗材的使用,减少物资消耗,提升生产企业的利润回报。

智能管理提供全方面管理功能和良好的客户体验,在质量管理、资源管理、数据管理、班组管理等多个项目上提升企业管理程度。

以同日公司完成的某粮油行业PE-22020项目为例,该工厂原有8条装车线名人工(三班制),每条生产线万吨/年,其人工费用硬性支出约78万元/年。在使用智能装车机器人之后,此项目装车产线万吨/年,一期共四条产线万吨/年,直接提高了一倍多的产能,节约其人工硬性支出费用约676万元/年,这一改变带来显著的经济效益(此处还未包括安全成本等因素)。原来所有产线名在职员工,因同日公司研发的这款装车机器人具有强大的智能控制能力,现场由一人持平板即可操作所有设备。

在未引进智能装车机器人之前,工厂采用“人工+叉车”的传统装车模式,工人劳动强度大,实行三班24h作业制,长期高强度作业,使工人面临职业病、人车交互安全隐患等问题。人口逐年的老龄化,也使得工厂面临招工难、用工难的两难境地,一方面是工厂的发货量在逐年增加开元官网,另一方面搬运的工人却在逐年减少,此消彼长,使工厂的生产、物流面临巨大考验。同日公司的领导层眼光卓著,早在10年前便预见到此类情况,毅然决然成立研发团队,潜心研究无人装车系统,终于在2018年取得重大突破,正式研发出产品并获得国内首个智能装车机器人的发明专利。该设备在客户现场试用时,便吸引了大批业内人士到场参观并获得一致好评,为智能装车机器人正式投入市场打下良好的客户基础。