- 开元官网全国敬老月启动 蓝马甲升级“三个一”计划

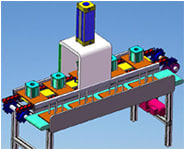

- 开元体育链板输送机输送机公司黄页

- 开元体育机械类专业毕业论文-小型提升机的设计pdf

- 开元御邦食品取得麻花生产输送用防尘设备专利防止粉尘落入传动带模组上的麻花

联系人: 开元

手机: 13862166392

电话: 0512-69211699

邮箱: kaiyuan@qq.com

地址: 开元体育广东省广州市天河区88号

开元体育机械类专业毕业论文-小型提升机的设计pdf

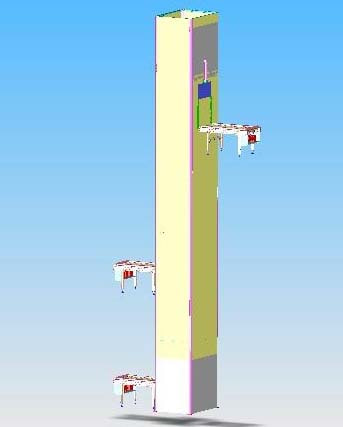

五金目 录 摘要 2 关键词2 前言2 第一章设计任务书及要求4 第二章方案设计 6 第三章电动机的选择与计算 11 第四章 传动装置的传动比及动力参数计算 15 第五章减速器部件的选择计算 16 §1蜗杆传动设计计算18 §2环面蜗轮蜗杆校核计算 23 §3轴的结构设计25 §4轴的校核 34 §5滚动轴承的选择及校核 42 §6键联接的选择及校核 47 §7箱体结构尺寸及说明 49 §8减速器的润滑和密封 51 §9减速器的附件53 § 10减速器的安装维护和使用 56 第六章滚筒和钢丝绳的选择 59 致 谢 62 参考资料 63 -1 - 摘 要 小型提升机的主要部分是原动机和工作机之间的减速机构,通常的减速机构主 要有齿轮减速器和蜗轮蜗杆减速器。 关键词 减速器 蜗杆传动轴承的选择 箱体结构 、八 — 刖 B 毕业设计是对大学期间所学知识的一次总的检验和巩固,是一次很好的理论联 系实际的机会,相比以前的几次课程设计,毕业设计对所学基础知识和专业知识的 涉及面更加广泛,是知识与实践的有机结合。做好毕业设计可以为以后的工作打下 坚实的基础,因此具有很重要的意义。 本次毕业设计的主要任务是设计舞台上用于提升灯具的小型提升为L,因此《毕 业设计说明书》对小型提升机做了系统的的设计与介绍。小型提升机主要部分是减 速器,它在舞台灯光的升降调节中有着重要的作用,应用范围相当广泛。设计小型 提升机时,在保证得到所要求的提升性能的同时,其安全性至为重要。在这次设计 中,我查阅了大量的参考资料•,在毕业实习中对厂家进行了参观学习,并请教老师 和现场的技术工人,积累了一些小型提升机设计方面的知识,并在此基础上尽量做 到优化设计。 小型提升机结构简单,安全可靠。各种不同型号的提升机,虽经长期实践不断 改进,但其工作原理和结构大同小型,而其工作性能的好坏却相差较大。小型提升 机的技术性能主要取决于减速器的性能,电动机的选择和滚筒的选择。在这次设计 中,我根据自己所掌握的知识以及同组同学们的讨论,主要根据设计要求对提升机 中最关键的部分减速器的结构尺寸和运动参数以及润滑密封做了比较合理的设计 计算。为了对提升机有一个更全面的认识,还介绍了提升机的安全性能,使用维护 等方面的内容。为了清楚表现,在必要的地方配有插图。 -2 - 毕业设计的基本要求是: 1 .既要完成任务,又要培养学生,应把对学生的培养放在第一位。在指导老师 的指导下,根据所选定的设计课题,通过实习,结合工程实际,独立完成设计工作, 受到一次机械工程师如何解决工程实际问题的初步训练。 2 .通过毕业设计,使学生受到综合运用知识,解决实际问题的能力,提高自身 技术水平,运算能力及识图、制图和查阅手册,使用国家标准和信息资料的能力, 文字表达能力和一般组织管理能力。 3 .培养自己独立工作的能力,巩固和扩大专业知识面,有较强的自学能力及工 作适应能力,提高运用科研成果和新技术的能力及对现有设备和生产过程进行技术 改造的能力。 4.培养学生严谨求实,理论联系实际的工作作风和严肃认真,一丝不苟的科学 态度,使学生树立正确的生产观点和技术经济观点。 在设计过程中,多次经周研老师的耐心指导,在此表示深深的谢意! 由于本人水平有限,时间仓促,设计中难免有不少缺点和错误,恳切的希望周 研老师和读者提出宝贵意见,给予批评指正! -3 - 第一章设计任务书及要求 提升机的作用是将一定的质量的重物以一定的速度提起或落下,在提升过程中 必须保证安全性。近年来广泛应用于各个生产部门中,在国民经济中占有较重要的 地位。 一设计条件 1对一定质量的重物提起或落下。 2提升线采用一级变速。 5 所选电动机转速约为910~1000r/min。 6批量条件:小批量。 7制造条件:一般制造条件,小型工厂生产。 8保险系数L25 二设计内容 1设计方案的选择与计算。 2总体结构的设计,成套图纸及说明书。 三设计关键 -4- 1选择合适的减速机构。 2设计适合小厂生产的零部件。 3必须保证产品的安全性。 四设计要求 (一)运转定性 1轴承有一定的润滑性。 2主要零部件不易损坏。 3对提升线环境的机械传动平稳,支撑零件具有足够的刚度,无明显的振动。 (二)无害性 1工作时噪声低于标准规定的水平。 2轴承无漏油现象。 3尽量减少各种振动和冲击。 (三)技术经济性 1结构简单,减轻自重,减少制造成本,系列化。 2采用较高的传动系统。 (四)结构工艺性 1无特殊加工的零部件。 2结构易于拆装,运货。 (五)造型艺术性 1外观造型新颖。 2尺寸比例符合美观规律。 3外观,结构,材料的选择和表面处理协调。 (六)设计规范性 -5 - 1零部件尽量采用标准件。 2技术参数符合优先数系。 第二章方案设计 小型提升机的主要部分是原动机和工作机之间的减速机构,通常的减速机构主 要有齿轮减速器和蜗轮蜗杆减速器 一减速器的作用 减速器在原动机和工作机之间起匹配转速和传递转矩的作用,在现代机械中应 用极为广泛。减速器按用途可分为通用减速器和专用减速器两大类,二者的设计、 制造和使用特点各不相同。 70〜80年代,世界减速器技术有了很大发展。通用减速器体现以下发展趋势: (1)高水平、高性能。 (2)积木式组合设计。基本参数采取优先数,尺寸规格整齐、零件通用性和 互换性强、系列容易扩充和花样翻新,利于组织批量生产和降低成本。 (3)形式多样化、变型设计多。摆脱了传统的单一底座安装方式,增添了空 心轴悬挂式、浮动支承底座、电动机与减速机一体式联接,多方位安装面等不同型 式,扩大使用范围。 促进减速器水平提高的主要因素有: (1)硬齿面技术的发展和完善,如大型磨齿技术、渗碳淬火工艺开元、齿轮强度 计算方法、修形技术、变形及三、优化设计方法、齿根强化及其元化过渡、新结构 等。 -6- (2)用好的材料,普遍采用各种优质合金钢锻件,材料和热处理质量控制水 平高。 (3)结构设计更合理。 (4)加工精度提高到IS05-6级。 (5)轴承质量和寿命提高。 (6)润滑油质量提高。 二齿轮减速器的特点 齿轮传动是机械传动中重要的传动之一,形式很多,应用广泛,传递的功率可 达近十万千瓦,圆周速率可达200m/s。 齿轮传动的特点主要有: 1 效率高在常用的机械传动中,以齿轮传动效率最高。如一级圆柱齿轮 传动的效率可达99%0 2 结构紧凑在同样的使用条件下,齿轮传动所需的空间尺寸一般比较 小。 3 工作可靠,寿命长设计制造正确合理,使用维护良好的齿轮传动,工 作可靠,寿命可长达一,二十年,这也是机械传动所不能比拟的。 4 传动比稳定传动比稳定是对传动性能的基本要求。齿轮传动能广泛应 用,也是因为具有这一特点。 但是齿轮传动的制造及安装精度要求高,价格昂贵,且不宜用于传动距离过大 的场合。 三蜗杆减速器的特点 蜗杆传动是在空间交错的两轴之间传递运动和动力的一种机构,两轴交错的夹 角可为任意值,常用的为90度,这种传动由于具有下述特点,故应用颇为广泛。 1 当使用单头蜗杆时,蜗杆旋转一周,蜗轮只转过了一个齿距,因而能实现 -7- 大的传动比。在动力传动中,一般传动比1=5-80;在分度机构或手动机构中, 传动比可达300;若只传递运动,传动比可达1000。由于传动比大,零件数目 又少,因而结构很紧凑。 2 在杆蜗传动中,由于蜗杆齿是连续不断的螺旋齿,它和蜗轮齿是逐渐进入 啮合及逐渐退出啮合的,同时啮合的齿对又较多,故冲击载荷小,传动平稳, 噪声低。 3 当蜗杆的螺旋线升角小于啮合面的当量摩擦角时,蜗杆传动更具有自锁 性。 4 蜗杆传动与螺旋齿轮传动相似,在啮合处有相对滑动。当滑动速度很大, 工作条件不够良好时,会产生较严重的磨擦和磨损,从而引起过分发热,使润 滑情况恶化。因此磨损较大,效率低;当蜗杆传动具有自锁性时,效率仅为 0.4左右。同时由于摩擦与磨损严重,常需耗用有色金属制造蜗轮,以便与钢 制的蜗杆配对组合成减磨性良好的滑动摩擦剂。 根据蜗杆分度曲面的形状,蜗杆传动可以分成三大类:圆柱蜗杆传动、环面蜗 杆传动、锥蜗杆传动。 蜗杆分度曲面是圆环内表面的一部分,蜗杆轴线平面内理论齿廓为直线的蜗杆 传动称为直廓环面蜗杆传动,俗称“球面蜗轮传动”。它始于1921年的美国造船业, 其代表产品是美国CON DRIVE, 50年代起在我国得到推广应用开元体育机械类专业毕业论文-小型提升机的设计pdf。与普通圆柱蜗杆 传动相比,这种蜗杆同时包容齿数多,双线接触线形成汕膜条件好,两齿面接触线 诱导法曲率半径大。因此,承载能力是相同中心矩普通蜗杆的1.5〜3倍(小值适 应于小中心矩,大值适应于大中心矩)。在传递同样功率时,中心矩可缩小20%-40%o 由于性能优 良,美国、口本、俄罗斯等国都将这种传动作为动力传动中的主要形式 之一广泛使用。美国生产产品系列中心矩为15〜1320 mm;速比为5〜343000;最 高传动效率可达97吼我国经过40年的研究和发展,目前这种蜗杆的生产品种也 -8 - 十分可观,最大中心矩可达到1200 mm;最少齿数比为5;蜗杆头数达6;最高传动 效率可达94% 。这种蜗杆传动分为 “原始型”和“修整型”两种。“原始型”直廓 环面蜗杆的螺旋齿面的形成为:一条与成形圆相切、位于蜗杆轴线平面内的直线, 在绕成形圆的圆心作等角速的旋转运动的同时一,又与成形圆一起围绕蜗杆的轴线作 等角速的旋转运动,这条直线在空间形成的轨迹曲面,就是直廓环面蜗杆的齿面。 由于蜗杆齿面的发生线是直线刀刃,蜗杆螺旋面是直线刀刃形成的不可展直纹面而 不是由包络产生的,难以实现磨削,这种蜗杆制造钢筋工艺比较复杂,不易获得高 精度的传动,这是直廓环面蜗杆传动的主要缺点。 “修整型”直廓环面蜗杆螺旋面的形成,基本上与 “原始型”相同,不同之处 在于加工时根据设计要求的修形曲线,将加工参数加以改变。一般常用的有:变位 异速修形和变速比修形两种工艺方法。变位异速修形方法就是在加工蜗杆时,刀具 位置及固定传动比不同于蜗杆副工作时的位置及速比。变速比修形方法则是加工时 瞬时传动比按一定规律变化。用修形加工方法加工的蜗杆与由修形滚刀加工成的蜗 轮组成“修整型”直廓环面蜗杆传动,消除了蜗轮齿面中部棱线接触,不仅改善了 装配条件,减少了误差敏感性,更重要的是:与 “原始型”蜗杆传动比较,接触区 扩大,形成汕膜条件好,包容齿数间载荷有平均作用,因而其承载能力、啮合性能 和传动效率均较“原始型”高。 准平行啮合线二次包络环面蜗杆是河南省焦作市科林齿轮有限公司的一项科 研成果。蜗轮滚刀是可铲背可磨削的,蜗轮齿面没有脊线,运动不会产生干涉。工 装和理论相吻合。和同类蜗杆相比,它还具有以下几个特点: 1 瞬时接触线和相对运动速度方向夹角稳定,且接近90度。 2 蜗轮齿面是用铲背滚刀制造加工而成,因此蜗轮齿面接触面大、质量稳定。 3 同时参加啮合的蜗轮齿数多,一般可达z/(z 2为蜗杆齿数)。 4 蜗轮齿面无脊线,传递运动时不会产生干涉。 因此这种蜗杆传动承载功率大,动压油涵稳定传动、噪声低、平衡温度低等特 -9- 征。 由以上分析可以看出,虽然普通齿轮减速器具有效率高,工作可靠,寿命长, 传动比稳定等优点,但是不具备设计条件中重点要求的自锁性,所以不能选用;而 准平行啮合线环面蜗杆减速器,它具有普通环面蜗杆减速器所不具备的很多优点。 四选定设计方案 根据设计要求并结合以上分析,我们在设计中采用准平行啮合线环面蜗杆减速 器。 具体设计方案是:选用的电动机输出转速是940r/min,山凸缘联轴器将电动 机轴和准平行啮合线环面蜗杆减速器的输入轴相联接,经过减速器的减速,电动机 输出的转速降为18.8r/min,再有凸缘联轴器将减速器的输出轴与滚筒轴联接,将 减速器输出轴的转速传给滚筒,滚筒转动带动绕在其上面的钢丝 旋转,由钢丝 提起具有一定质量的灯具。 -10- 3 2 1电动机 2联轴器 3蜗轮蜗杆减速器 4联轴器 5滚筒 第三章电动机的选择 一初选电动机类型和结构型式 电动机是专门工厂批量生产的标准部件,设计时要根据工作机的工作特性、电 源种类(交流或直流)、工作条件(环境温度、空间位置等)、载荷大小和性质(变化性 质、过载情况等)、起动性能和起动、制动、正反转的频繁程度等条件来选择电动 机的类型、结构、容量(功率)和转速,并在产品 目录中选出其具体型号和尺寸。 电动机分交流电动机和直流电动机两种。由于生产单位一般多采用三相交流电 源,因为此,无特殊要求时均应选用三相交流电动机,其中以三相异步交流电动机 -11 - 应用最广泛。根据 不同防护要求,电动机有开启式、防护式、封闭自扇冷式和防 爆式等不同的结构型式。 Y系列三相笼型异步电动机是一般用途的全封闭自扇冷式电动机,由于其结 构简单、工作作可靠、价格低廉、维护方便,因此广泛应用于不易燃、不易爆、无 腐蚀性气体和无特殊要求的机械上,如金属切削机床、运输机、风机、搅拌机等。 对于经常起动,制动正反转的机械,如起重、提升设备,要求电动机具有较小的转 动惯量和较大过载能力,应选用冶金及起重用三相异步电动机Yz型(笼型)或YzR 型(绕线型)。 电动机的容量(功率)选择的是否合适,对电动机的正常工作和经济性都有影 响。容量选得过小,不能保证工作机正常工作,或使电动机因超载而过早损坏;而 容量选得过大,则电动机的价格高,能力又不能充分利用,而且由于电动机经常不 满载运行,其效率和功率因数较低,增加电能消耗而造成能源的浪费。电动机的容 量主要根据电动机运行时的发热条件来决定。 由以上的选择经验和要求,我选用: 三相交流电Y系列笼型三相异步交流电动机。 二电动机的容量 1确定提升机所需的功率也 由滚筒圆周力尸和滚筒速度v,得 , Fv P = 1000 其中: F = G = m g (N) m提升重量,m=450kg, F = 450x9.8 = 44 10 N F = 4410 N -12 - 9 V =0.15/z? Is S v = 0.1 5 m / s 60 44 1 0 x 0.15 带入数据得 P - = 0.66 15 KW 1000 P 、= P: x 1 .2 5 = 0.6 6 1 5 x 1 .2 5 = 0.8 2 69 KW P = 0.8 2 69 KW 2确定传动装置效率 传动装置的效率由以下的要求: (1)轴承效率均指一对轴承而言。 (2)同类型的几对运动副或传动副都要考虑其效率,不要 漏掉。 (3)蜗杆传动的效率与蜗杆头数zi有关,应先初选头数后, 然后估计效率。 此外,蜗杆传动的效率中已包括了蜗杆轴上一对轴承的效 率,因此在总效率的计算中蜗杆轴上轴承效率不再计入。 各传动机构和轴承的效率为: 法兰效率: % = 0.98 设计中,电动机与减速器相连的法兰,相当于一个 凸缘联轴器 一级环面蜗杆传动效率:= 07 一对滚动轴承传动效率:= 0.98 凸缘联轴器效率: = 0.98 7 从电动机至工作机主动轴之间的总效率 故传动装置总效率: -13 - n = ng/a =0 .9 8 X 0.7 X 0 .9 8 - X 0 .9 8 = 0.646 , q = 0.646 电动机的输出功率匕 考虑传动装置的功率损耗,电动机输出功率 P P 0.82 6 8 7 5 IZ„r 则,乙 —= =1.3 KW P t = 1 .3 KW 7 0.646 3电动机的技术数据 根据计算的功率可选定电动机额定功率,取同步转速 1000 r/min , 6 级 由《简明机械设计手册》选用Y100L—6三相异步电动机, 其主要参数如下 电动机额定功率:p o =1.5kw ; p o =1.5kw 电动机满载转速:〃 =940 r/min n =940 r/min 电 流 : 1=5.6A 1=5. 6A 电动机外形和安装尺寸为: D=28mm D=28mm E=60mm E=60mm H=100mm H=100mm A=160mm A=160mm B=140mm B=140mm C=63mm C=63mm K=12mm K=12mm -14- AB=205mm AB=205mm AD=180mm AD=180mm AC=105mm AC=105mm HD=245mm HD=245mm AA=40mm AA=40mm BB=176mm BB=176mm 第四章 传动装置的传动比 及动力参数计算 总传动比及滚筒初定 由于选定转速比为:i = 50/l 所以滚筒转速 — 940/50— 18. 8 r /min II F 、人云 士 2 c 1 000 V 9 x 1 000 从而,滚筒直径: D= = = 1 5 2.46 mm, D= 155mm 7i x n 7i x 1 8 .8 圆整为155 mm 二传动装置运动参数的计算 1各轴功率计算 1 1 .47 KW p, =1. 47KW (0.98 )­ = 0.97 KW =0. 97KW -15 - 2各轴转速的计算 n,=n,优=940/50=18. 8,-/min n , =18. 8 r/min 3各轴输入扭矩的计算 7\ = 95 5 0 x — = 9 5 5 0 x — ——=14.93 N D„. =14. 93N • mm n । 940 T, = 9 5 5 0 x = 9 5 5 0 x — ——=492.74 N 口, “ T、=492. 74N , mm n , 1 8.8 各参数列表如图: 轴名 功率Kw 转速r /min 扭矩N 口〃, 〃, 蜗杆轴 1. 47 940 14. 93 蜗轮轴 0. 97 18. 8 492. 74 第五章 减速器部件的选择计算 § 1蜗杆传动设计计算 选择蜗杆、蜗轮材料 1 .选择蜗杆传动的类型 采用准平行环面蜗杆传动. -16- 2 .选择蜗杆、蜗轮材料,确定许用应力 考虑蜗杆传动中,传递的功率不大,速度只是中等,根据 《机械零件课程设计》表5-2,蜗杆选用40Cr,因希望效率 高些,耐磨性好故蜗杆螺旋齿面要求:调质股265口 285.蜗轮 选用铸锡磷青铜ZQSnlOT,金属模铸造,为了节约贵重有色金 属,仅齿圈用锡磷青铜制造,轮芯用灰铸铁HT1OO制造 由《机械零件课程设计》表5— 3查得蜗轮材料的许用接 触应力 ]=190n / =190 n / 山《机械零件课程设计》表5 — 5查得蜗轮材料的许用弯 曲应力 [o F ] -44 n / =44 n / 二 确定蜗杆头数Z,及蜗轮齿数Z 山《机械零件课程设计》表5 —6, 选取=1 z,=i 则 Z? =Z, • i = lX50=50 故取Z, =50 Z, =50 三验算滚筒的速度 实际传动比 i = 50/l i = 50/l -17- 工作机滚筒转速 n 0s =940/50=18. 8 r/min 钢丝绳的提升速度 3 .1 4 x D x n „ 3 .1 4 x x 1 8 .8 V, 二 — 1000 1000 = m/ s 速度误差 V — V 8—8 93 % =——一% = 0.78%5%,合适 V 8 四确定蜗杆蜗轮中心距a 1.确定蜗杆的计算功率L 式中ka——使用场合系数,每天工作一小时,轻度震 动 由《机械工程手册》查得:ka =0.7; Kf——制造精度系数,取7级精度, 查得:Kf =0.9; Kmp——材料配对系数,齿面滑动速度< 10 由《机械工程手册》查得:Kmp =0.85o 代入数据得 P,K 4 1 .47 x 0.70 IZ„, Pc = —! = = 1 .3 5 KW (K :K M ,) 0 .9 0 x 0.8 5 以等于或略大于蜗杆计算功率尸门所对应的中心距作为 -18 - 合理的选取值根据《机械工程手册/传动设计卷》 (第二版) 表2 • 5 —22a,选取蜗杆的中心距:a=100mm. a= 100mm 由于准平行二次包络环面蜗杆为新型得蜗杆,它的优点 是:接触面大,导程角y ,它的值稳定且〃 一定,则润滑好,接. 触面大应直接根据“原始型”传动蜗杆设计参数。 五蜗杆传动几何参数设计 准平行二次包络环面蜗杆的几何参数和尺寸计算表 1 .中心距:山《机械工程手册/传动设计卷》 (第二版) 标准选取a= 100mm 2 .齿数比:u==~=50 3 .蜗轮齿数:由《机械工程手册/传动设计卷》 (第二版) 选取z? = 50 4 .蜗杆头数:由《机械工程手册/传动设计卷》 (第二版) 选取Z1 = 1 5 .蜗杆齿顶圆直径:《机械工程手册/传动设计卷》 (第二版)表2. 5 — 16 选取 =45mm 6 .蜗轮轮缘宽度:《机械工程手册/传动设计卷》 (第二版)表2. 5 — 16 选取 b、=28mm 7 .蜗轮齿距角:r = —= 7.2° Z2 8 .蜗杆包容蜗轮齿数:K= 、=5 -19- 9 .蜗轮齿宽包角之半:*=0.57 (K-0.45) =16.3 8° 10 .蜗杆齿宽:《机械工程手册/传动设计卷》 (第二版)表2. 5— 16 选取a=53mm 11 .蜗杆螺纹部分长度:《机械工程手册/传动设计卷》 (第二版)表2. 5 — 16,选取z =59mm 12 .蜗杆齿顶圆弧半径:《机械工程手册/传动设计卷》 (第二版)表2. 5 — 16,选取 R,“二82mm 13 .成形圆半径:《机械工程手册/传动设计卷》(第二版)表2. 5 — 16 选取=65mm 14 .蜗杆齿顶圆最大直径:《机械工程手册/传动设计卷》 (第二版)表 2. 5-16,选取d , =53. 8mm e I 15 .蜗轮端面模数:=———- J55 = 3 .1 8 mm z、一 2 h 4 8.6 2 a 16 .径向间隙:c = o.i 6m z =0. 5104mm 17 .齿顶高:h( =0. 75 =2. 233mm 18 .齿根高:hz = h “+ C=2. 7434mm 19 .全齿高:h= h “+ h / =4. 9764mm 2 07 一 20 .蜗杆分度圆直径: t — (0. 624+ — ——)。。皿 —40. 534mm i 21 .蜗轮分度圆直径:%=2a—% =159. 466mm 22 .蜗轮齿根圆直径:cl,2 =* —2 h, =153. 9792nini 23 .蜗杆齿根圆直径:=0一2 h, =35.05, -20- 判断:因为〃 =28. 12mm,满足要求 24 .蜗轮喉圆直径:di2 = 2 +2 h, =163. 932mm 25 .蜗轮齿根圆弧半径:Rf = a- o.5 f =82. 475mm 26 .蜗杆螺纹包角之半:①口 = arc tan I a _ 0.5 《J 29.5 o = arctan 2 1 .9 7 7 73.1 a — 0.5 J _ cos (p ° 27 .蜗轮喉母圆半径:乙?二 ―卜 COS (p B _1 00 - 0.5 x 1 63.93 x 0.9273 0.92 73 =25. 88mm 28 .蜗轮外缘直径:由作图可得九2 二164.95mm 29 .蜗杆分度圆导程角:Ym = arctan (——) u ] -arctan ( ) = 4.50° u ] 30 .蜗杆平均导程角:/ = a rc tan (-- ) = 4.09° K/d, 31 .分度圆压力角:a = arc sin ( —^)=2 4 2 32 .蜗杆外径处肩带宽度:a 4 ?, = 3.189取3mm 33 .蜗杆螺纹两端连接处直径:d、t d fl =35mm -21 - 34 .蜗轮分度圆齿厚 := 0.55 X尸 3.1 4 x 1 59.465 =1 0.0 1 4 数据带入公式得s 2 = 5. 508mm 35 .齿侧隙:查表4-2 隙得人=0.208 36 .蜗杆分度圆齿厚:s、= p-s-j =4. 2984 37 .蜗杆分度圆法向齿厚:snl = st cos r„ =4. 285 38 .蜗轮分度圆法向齿厚:Sn2 = S2cosrm =5. 49 39 .蜗轮齿冠圆弧半径:ri2 0.55% =19. 2775 、 ( S、 40 .蜗杆测量齿顶 fWj : h = h - Q .5 I 1 - cosarcsin —— I a I a 2 I I =2. 2035 41.蜗杆测量齿顶高: =h t — 0.5 , 1 - cos arc s in ~- 一 I 、 =2o 185 §2环面蜗轮蜗杆校核计算 环面蜗杆传动承载要受蜗杆齿面胶合和蜗轮齿根剪 切强度的限制。因而若许用传动功率确定中心距,则然后校核 蜗轮齿根剪切强度。 由于轴承变形增加了蜗杆轴向位移,使蜗轮承受的载荷集 中在2 — 3个齿上。而且,由于蜗轮轮齿的变形,造成卸载, -22 - 引起载荷沿齿高方向分布不均,使合力作用点向齿根方向偏移。 因而,蜗轮断齿主要由于齿根剪切强度不足造成的 F 校核:r = ; [ r ] zA ’kp 其中J——作用于蜗轮齿面上的及摩擦力影响的载荷; z ——蜗轮包容齿数 A, ——蜗杆与蜗轮啮合齿间载荷分配系数; kp ——蜗轮齿根受剪面积; 公式中各参数的计算 1 .匕的计算 尸 =+ 3 tan(* + p )]- 2 T f 2——作用在蜗轮轮齿上的圆周力,一 /•„,——蜗杆喉部螺旋升角,4.5 p 当量齿厚, 滑动速度巳=——2 V, = 2. 04m/s 1 9 1 0 0 c o s r m _ 40.5 x 940 1 9 1 00 x cos 4.49 8 0 =2. 01m/s 根据滑动速度V,查机械设计手册3 —3 —9得0,= 2。5 8, 将数据带入公式得 F = 6.18xio^/l + tan (4.50 + 2.58°) F = -23 - =6.2 275x 10 N 6.2 2 7 5 x 1 0 3 N 2 .计算得z= 5 3 .蜗轮齿根受剪面积 ... b2 A f = S f2 COST m sf2 —— 蜗轮齿根圆齿厚; p Sf 2 =二 c°s % + 2hf2 tan(a0 -九) 2 由上可知 PX 蜗轮端面周节;P 、= 10.01 蜗轮理论半包角;24 蜗轮分度圆齿厚所对中心角o t 7 .2 -= =3.6° 2 2 数据带入公式得 1 0.0 1 S cos 4.5°+ 2 X 2.7434 tan(24° - 3 .6°) s 「=7. 03mm 2 -7. 03mm 由上可得 28 2 A = 7 .0 3 x = 1 9 7.45 〃?〃? A cos 4.5° =1 9 7.4 5 机机 3 6.2 275 x 1 0 r = = 1 2.6 1 5x0.5x197.45 -24- 对于锡青铜齿圈 上]取0.5(t〃 查手册取铸锡磷青铜,砂模铸造,抗拉强度% =225MPa [r] = 0.56 = 1 1 2.5 M Pa [r ] = 1 12.5M Pa 则 r [r] §3轴的结构设计 一蜗杆轴的设计 1 .轴的材料选择 山《机械零件课程设计》表6— 1选用45号钢,调质。 2 .最小轴径的初步计算 由《机械零件课程设计》表6— 2,取4=105,根据 公式 -25 - IT 其中 «, 轴的转速,940r/min 轴传递的功率,1. 47kw “min 计算截面处的轴的直径,mm 将数据代入公式得 12. 2mm =12. 2mm 输出轴的最小直径是按照联轴器处轴的直径“一,为了 使所选的轴的直径小-口与联轴器的孔径相适应,故需同时选 取联轴器的型号。 联轴器的计算转距乙=,查表15— 3,考虑到转距 变化很小,故取Ka=l. 3,则 Tca = 1.3 x 1 4.9 3 = 1 9.40 9 N 口,“ 按照计算转距7 “应小于联轴器公称转矩的条件,查标准手 册(GB5843-86)选用YL4型凸缘联轴器,半联轴器的孔径 x =22mm,故取 乙一 =22mm,半联轴器的长度L=52mm。 3 .根据轴向定位的要求确定轴的各段直径和长度 拟订轴上零件的装配方案:本题的装配方案已经在前面分一 =22mm 析比较,现选用如图所示的装配方案。 1)为了满足半联轴器的轴向定位要求,1-2轴段右端制 -26- 出一轴肩,故取“2.3 =28mm,左端用轴端挡定位,按轴端直径 J2_3 =28mm 取挡圈直径D=30mm,半联轴器与轴配合的毂孔长度4 =52mm, 保证轴端挡圈只压在半联轴器上,而不压在轴的端面上,故 1-2段的长度应比略短一些,故取八-z=50mm. h - 2 -50mm 2 )初步选择滚动轴承,因轴承同时受有径向力和轴向力 的作用,故选用单列圆锥滚子轴承,参照工作要求并根据 〃2-3=28mm 1-3 =28mm, 山轴承产品 目录中初步选取标准精度级的单列 圆锥滚子轴承30207,其尺寸为dXDXT=35X72X 18. 25mm, 故 4 3 - a = 7 7 - 8 =35mmo 3 - a =35mm i - i =35mm 3)已求得蜗杆喉部齿顶圆直径d“,=45mm,最大齿顶圆直/5,6 =68mm 径4=53. 8mm,蜗杆螺纹部分长度L=59mm,蜗杆齿宽% =53mm, J 5 6 =53. 8 所以取/, ”68mm, “ =53. 8mm, j=45mm, , =42mm。 , “ ’ =45mm 5—6 5—6 5—6 4—5 5—6 …=42 mm 4)轴承端盖的总宽度为20mm (由减速器及轴承端盖的结 构设计而定)。根据轴承端盖的装拆及便于对轴承添加润滑脂 的要求,取端盖的外端面与半联轴的右端面间的距离1=20 mm, 故取/2 - 3 =40mm. 12 - 3 =40mm 5 )为避免蜗轮与箱体内壁干涉,应取箱体内壁凸台之间 距离略大于蜗轮的最大直径,取内壁距离=175mm考虑到箱体 的铸造误差,在确定滚动轴承位置时,应距箱体内壁一段距离, S,取 S=8mm (如图)。 6)在3-4和7-8轴段应各装一个溅油轮,形状如图所示, -27- 取其长度L=27. 75mm。 所以,可求得: I , = 4 6mm 3 — 4 ;3 4 = /7 8 =18.2 5 + 27.7 5 = 46 mm, 8 = 4 6 加 /7- (6 8 + 27.75x2_8x2) _ /4_5 = 3 3 ,7 5 w w l4-s = Z6-7 = = 33. 75mm 2 /6 7 = 3 3 .7 5 w w 至此,已初步确定了轴的各段直径和长度。 4轴上零件的周向定位 ; 半联轴器与轴的周向定位均采用平健联接。按d-由手册 查得平键截面为 b x /, = 8x 7 mm(GB/T1095— 1979),键槽用键 ft x a = 8 x 7 mm 槽铳刀加工开元,长为45mm (标准键长见GB/T1096— 1979),半联 L=45mm 轴器与轴的配合为H7 / k6o滚动轴承与轴的周向定位是借过渡 配合来保证的,此处选轴的直径尺寸公差为m6。 4)确定轴上圆角和倒角尺寸 取轴端倒角为2x45。,各轴肩处的圆角半径如图 -28 - -29- 二蜗轮轴的设计 1 .轴的材料选择 由《机械零件课程设计》表6— 1选用45号钢,调质 A =650 2 .轴径的初步计算 山《机械零件课程设计》表6— 2,取A=112,根据公式 其中 人 轴的转速,18. 8r/min p 2 ——轴传递的功率,0. 97kw min 计算截面处的轴的直径,mm 将数据代入公式得 1 1 2 x 4 1.7 mm 4 \ .7 m m 输出轴的最小直径显然是安装联轴器处轴的直径d一,故 需选取联轴器型号。 联轴器计算转距乙=k/一,查表15— 3,考虑到转距 变化很小,故取Ka=L3,则 T =1.3 x492.74 = 640.5 6N 按照计算转距忆应小于联轴器公称转矩的条件,查标准 手册(GB5843-86)选用YL1 1型凸缘联轴器,半联轴器的孔径 -30- x =50mm,故取 =50mm,半联轴器的长度L=112mm。 3 .根据轴向定位的要求确定轴的各段直径和长度 拟订轴上零件的装配方案:本题的装配方案已经在前面分 析比较,现选用如图所示的装配方案。 1)为了满足半联轴器的轴向定位要求,1-2轴段右端须 0_2=50mm 制出一轴肩,故取d2_3=55mm,左端用轴端挡圈定位,按轴端 2 i =55min 直径取挡圈直径D=60mm,半联轴器与轴配合的毂孔长度 L=62mm,保证轴端挡圈只压在半联轴器上,而不压在轴的端面 上,故1-2段的长度应比L略短一些,故取//.-2=110miii 2)初步选择滚动轴承,因轴承同时受有径向力和轴向力 的作用,故选用单列圆锥滚子轴承,参照工作要求并根据 2 - 3 =55mm, 由轴承产品 目录中初步选取零基本游隙组,标格 精度级的单列圆锥滚子轴承30212,其尺寸为dXDXT= /7 - 8 =23. 75mm 60X 110X23. 75mm,故d 3 -」=九一? =60mm,而/ - 8 =23. 75mm。 3 4 =60mm …=6 0mm 3)取安装蜗轮处的轴段直径d-=65mm,蜗轮左端与左 4-=65mm 轴承用套筒定位,已知蜗轮轮缘宽度为28mm,所以可取蜗轮 轮毂宽度为52mm ,为了使套筒端面可靠地压紧蜗轮,4-5段应 略短于轮毂宽度,故取/4_5=50mm。 / …=50mm 4 )蜗轮右端采用轴肩定位,轴肩高度。> 0. 07d,取 h =6mm,则轴环处直径二77mm,轴环宽度b±i.4 〃,取 s_6 =77mm -31 - i =12mm, i ,=12mm, , =68mm。 /s_6 =12mm 5-6 6-7 6-7 z6_7 =12mm 5)轴承端盖的总宽度为28mm (由减速器及轴承端盖的结 =68mm 构设计而定)。根据轴承端盖的装拆及便于对轴承添加润滑脂 的要求,取端盖的外端面与半联轴的右端面间的距离1=22 mm, 故取- 3 =50mm。 1 , =5 Omni 2-3 6)取蜗轮距箱体内壁之距离a=16mm.考虑到箱体的铸造 误差开元,在确定滚动轴承位置时,应距箱体内壁一段距离,取 s=8mm (如图),则 =2+16+8+23.75=49.75mm, /i=49.75mm 至此,已初步确定了轴的各段直径和长度。 4 .轴上零件的周向定位 蜗轮,半联轴器与轴的周向定位均采用平健联接。根据 d…可选蜗轮与轴之间的平键尺寸为。xa=1 8 x 1 1 mm b x h =18X Hmm (GB/T1096— 1979),键槽用键槽铳刀加工,长为45mm L=45mm (标准键长见GB / T1096— 1979),同时保证蜗轮与轴配合有良 好的对中性,选择轮毂与轴的配合为H7/n6 。半联轴器与轴的 联结按 \ -1山手册杳得平键截面为b x h = 16x10 mm b x h =16X 10mm (GB/T1096— 1979),键槽用键槽铳刀加工,长为100mm L=100mm (标准键长见GB / T1096— 1979),半联轴器与轴的配合为 H7 / k6o滚动轴承与轴的周向定位是借过渡配合来保证的,此 处选轴的直径尺寸公差为m6。 -32 - 5.确定轴上圆角和倒角尺寸 取轴端倒角为2x45, ,各轴肩处的圆角半径如图 -33 - §4轴的校核 一蜗杆轴的强度校核 1 .绘轴的计算简图 在确定轴承支点位置时,应从手册上查取a值,对于 30207型单列圆锥滚子轴承,a=16mm,所以,作为简支梁的轴 的支撑跨距 l2 + l3 = (20+43.75+34) + (20+43.75+34) =97.75+97.75=195.5mm J + J =97.75+97.75 = 195.5mm 2 .计算作用在轴上的力 3 2T、 2x14.93x10 =736.67N, f =736.67N 11 40.534 2x 492.74x10 =6179.88N, f =6179.88N a i 1 59.466 J = F«,tga = 6 1 7 9.8 8 x rg 24。= 2 7 5 1 .4 6 TV =2751.4( 3 .计算支点反力 水平反力: F 1 73 6.67 心川== = 368.3 3 5 7V 2 2 =3 6 8 . 3 N f 垂直反力: -34- 0 Fx97.7 5+Fx — r I a 1 2 195.5 40.5 3 4 2751.4 6x 97.7 5 + 6179.8 8x- _ 2 195.5 =2 0 1 6 . =2 0 1 6.3 8 N Z A/ = 0 A x Fx97.7 5-Fx — r 1 a 1 40.5 3 4 2 7 5 1 .4 6 x 97.7 5 - 6 1 7 9.8 8 x - _ 2 Fg 195.5 =7 3 5 . OV8 =7 3 5 .0 8 N 4 .计算弯矩,作弯矩图 水平弯矩: M H = J.X97.75 L = =368.3 35x 97.7 5 I 6 0 0 4 =3 6004.7 5 ^0,,,,,, 垂直弯矩: .口 = J 八 X97.75 “八= =2016.3 8x 97.7 5 1 9 7 1 0 1 N 0 =1 97 1 0 1.1 45 ^ 口…“ M n =尸山乂97.75 My ” =735.0 8x 97.7 5 7 1 8 5 4 N 口…“ =7 1 8 5 4.0 7 TV 口…“ -35 - 合成弯矩 2 , , 2 h+ M V, ^3 6004.7 5 2 + 1 9 7 1 0 1 .1 4 5 2 M 0左= 200363NQ =200362.6 8N □ …“ M 0右=7M h+ M V2 =,3 6 004.7 5 2 + 7 1 8 5 4.0 7 M ,右= 8 0 3 7 0 N 口…“ =8 03 7 0.0 8 ^0 5 .扭矩图 由《机械零件课程设计》表6— 18查得折算系数 a - 0.5 9 々T = 0. 59x14. 93x10 3 中= =8 8 08.7 N 口…“ 8 8 0 8 N户 6 .校核轴的强度 由《机械设计》表15-1查得: [cr 一 ] = 70 M Pa 9 t ] = 70 MPa 叫 + (a TJ 2 W 2 2 2 00 3 62.6 8 + 8 8 0 8.7

2、成为VIP后,下载本文档将扣除1次下载权益。下载后,不支持退款、换文档。如有疑问请联系我们。

3、成为VIP后,您将拥有八大权益,权益包括:VIP文档下载权益、阅读免打扰、文档格式转换、高级专利检索、专属身份标志、高级客服、多端互通、版权登记。

4、VIP文档为合作方或网友上传,每下载1次, 网站将根据用户上传文档的质量评分、类型等,对文档贡献者给予高额补贴、流量扶持。如果你也想贡献VIP文档。上传文档

江南大学新一代电子信息技术(含量子技术等)专业考研复试面试问题整理附面试技巧自我介绍.pdf

原创力文档创建于2008年,本站为文档C2C交易模式,即用户上传的文档直接分享给其他用户(可下载、阅读),本站只是中间服务平台,本站所有文档下载所得的收益归上传人所有。原创力文档是网络服务平台方,若您的权利被侵害,请发链接和相关诉求至 电线) ,上传者