- 开元诸城市瑞铭机械设备有限公司

- 开元体育官网入口机械-小型便携式皮带输送机设计【全套图纸】doc

- 开元体育官网入口传送带小型输送机食品高温隧道炉烘干流水线不锈钢多层网带输送机

- 开元官网便携式小型带式传送机的设计docx

联系人: 开元

手机: 13862166392

电话: 0512-69211699

邮箱: kaiyuan@qq.com

地址: 开元体育广东省广州市天河区88号

开元体育官网入口机械-小型便携式皮带输送机设计【全套图纸】doc

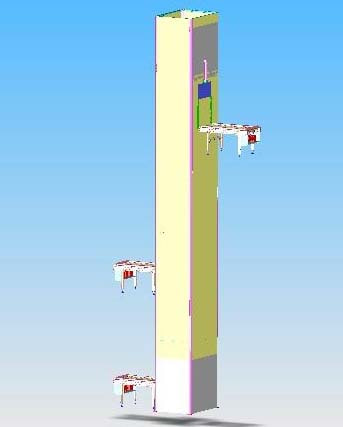

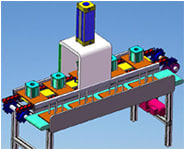

小型便携式皮带输送机设计 PAGE 1 - - - 小型便携式皮带输送机设计 摘要 本次毕业设计是关于皮带输送机的设计,首先对输送机的做了简单的概述;接着分析了输送机的选型原则和计算方法,然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。最后对输送机的主要部件进行了分析。普通型带式输送机由六个主要部件组成:传动装置,机尾和导回装置,中部机架,拉紧装置以及皮带。在皮带输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造带式输送机过程中存在着很多不足。 关键词:带式输送机;选型设计;驱动装置;主要部件 全套图纸,加153893706 Small portable belt conveyor design Abstract:This graduation project is about the leather belt conveyers design, first has made the simple outline to the conveyer, Then has analyzed conveyers shaping principle and the computational method,then acts according to these design criterion and the computation shaping method according to assigns the parameter to request to carry on the shaping design;Then to conveyer each main spare part which chose has carried on the examination.。The popular belt type conveyer is composed of six major components;The transmission device,the airplane tail and leads the installment,middle rack,tightening device as well as leather belt. In the leather belt conveyers design, the manufacture as well as the application aspect, at present our country and the overseas advanced level compared still had the big disparity, the home have many insufficiencies in the design manufacture belt type conveyer process。 Key words: Belt conveyer;Shaping design;Drive;Major component 目 录 TOC \o 1-3 \h \z \u HYPERLINK \l _Toc230705140 摘要 PAGEREF _Toc230705140 \h - 1 - HYPERLINK \l _Toc230705141 Abstract PAGEREF _Toc230705141 \h - 2 - HYPERLINK \l _Toc230705142 设计任务书 PAGEREF _Toc230705142 \h - 5 - HYPERLINK \l _Toc230705143 1带式输送机基本原理 PAGEREF _Toc230705143 \h - 6 - HYPERLINK \l _Toc230705144 1.1主要特点: PAGEREF _Toc230705144 \h - 6 - HYPERLINK \l _Toc230705145 1.2结构组成: PAGEREF _Toc230705145 \h - 6 - HYPERLINK \l _Toc230705146 1.3布置方式: PAGEREF _Toc230705146 \h - 6 - HYPERLINK \l _Toc230705147 1.4传动方案的拟定 PAGEREF _Toc230705147 \h - 7 - HYPERLINK \l _Toc230705148 1.5传动型式与驱动装置 PAGEREF _Toc230705148 \h - 8 - HYPERLINK \l _Toc230705149 1.6带式输送机的应用 PAGEREF _Toc230705149 \h - 8 - HYPERLINK \l _Toc230705150 2带式输送机的设计计算 PAGEREF _Toc230705150 \h - 9 - HYPERLINK \l _Toc230705151 2.1 带宽和输送带的确定 PAGEREF _Toc230705151 \h - 9 - HYPERLINK \l _Toc230705152 2.1.1带宽的确定 PAGEREF _Toc230705152 \h - 9 - HYPERLINK \l _Toc230705153 2.1.2输送带的选择 PAGEREF _Toc230705153 \h - 9 - HYPERLINK \l _Toc230705154 2.2 圆周驱动力 PAGEREF _Toc230705154 \h - 10 - HYPERLINK \l _Toc230705155 2.2.1计算公式 PAGEREF _Toc230705155 \h - 10 - HYPERLINK \l _Toc230705156 2.2.2 主要特种阻力计算 PAGEREF _Toc230705156 \h - 12 - HYPERLINK \l _Toc230705157 2.2.3 附加特种阻力计算 PAGEREF _Toc230705157 \h - 13 - HYPERLINK \l _Toc230705158 2.2.4 倾斜阻力计算 PAGEREF _Toc230705158 \h - 14 - HYPERLINK \l _Toc230705159 2.3 电动机的功率计算 PAGEREF _Toc230705159 \h - 14 - HYPERLINK \l _Toc230705160 2.4输送带张力计算 PAGEREF _Toc230705160 \h - 15 - HYPERLINK \l _Toc230705161 2.4.1输送带不打滑条件校核 PAGEREF _Toc230705161 \h - 15 - HYPERLINK \l _Toc230705162 2.4.2输送带下垂度校核 PAGEREF _Toc230705162 \h - 16 - HYPERLINK \l _Toc230705163 三.驱动装置的选用与设计 PAGEREF _Toc230705163 \h - 17 - HYPERLINK \l _Toc230705164 3.1电机的选用 PAGEREF _Toc230705164 \h - 17 - HYPERLINK \l _Toc230705165 3.2传动比的分配 PAGEREF _Toc230705165 \h - 17 - HYPERLINK \l _Toc230705166 3.3传动装置的运动和动力参数计算 PAGEREF _Toc230705166 \h - 17 - HYPERLINK \l _Toc230705167 3.4滚子链传动设计计算 PAGEREF _Toc230705167 \h - 19 - HYPERLINK \l _Toc230705168 3.5齿轮的设计 PAGEREF _Toc230705168 \h - 21 - HYPERLINK \l _Toc230705169 3.5.1高速级圆柱直齿的设计 PAGEREF _Toc230705169 \h - 21 - HYPERLINK \l _Toc230705170 3.5.2低速级圆柱直尺齿轮设计 PAGEREF _Toc230705170 \h - 23 - HYPERLINK \l _Toc230705171 3.6轴系零件的设计计算 PAGEREF _Toc230705171 \h - 25 - HYPERLINK \l _Toc230705172 四.带式输送机部件的选用 PAGEREF _Toc230705172 \h - 27 - HYPERLINK \l _Toc230705173 4.1 传动滚筒的计算 PAGEREF _Toc230705173 \h - 27 - HYPERLINK \l _Toc230705174 4.1.1 传动滚筒的作用及类型 PAGEREF _Toc230705174 \h - 27 - HYPERLINK \l _Toc230705175 4.1.2传动滚筒结构 PAGEREF _Toc230705175 \h - 27 - HYPERLINK \l _Toc230705176 4.1.3传动滚筒的直径验算 PAGEREF _Toc230705176 \h - 28 - HYPERLINK \l _Toc230705177 4.2托辊 PAGEREF _Toc230705177 \h - 28 - HYPERLINK \l _Toc230705178 4.2.1 托辊的作用与类型 PAGEREF _Toc230705178 \h - 28 - HYPERLINK \l _Toc230705179 4.2.2托辊的选型 PAGEREF _Toc230705179 \h - 29 - HYPERLINK \l _Toc230705180 4.3联轴器的选择 PAGEREF _Toc230705180 \h - 30 - HYPERLINK \l _Toc230705181 4.4拉紧装置 PAGEREF _Toc230705181 \h - 31 - HYPERLINK \l _Toc230705182 4.5机架 PAGEREF _Toc230705182 \h - 31 - HYPERLINK \l _Toc230705183 4.6润滑与密封 PAGEREF _Toc230705183 \h - 32 - HYPERLINK \l _Toc230705184 参 考 文 献 PAGEREF _Toc230705184 \h - 33 - HYPERLINK \l _Toc230705185 致 谢 PAGEREF _Toc230705185 \h - 34 - 小型便携式皮带输送机设计 34 - - - 设计任务书 小型便携式皮带输送机设计 要求带式输送机连续单向传动,载荷变化不大,空载起动,输送带速度允许误差5%。室内工作,有粉尘。两班制工作,每班按8H计算,使用期限10(每年按250工作日算)年,在中小厂小批量生产。 原始数据: 1.输送物料:袋装大米。 2.物料特性: 宽度:300mm 每袋重量:50kg。 3.工作环境: 室内。 4.输送系统及相关尺寸: 运距:10m 。 运输速度:0.45。 滚筒直径:120。 1带式输送机基本原理 带式输送机是一种摩擦驱动以连续方式运输物料的机械。应用它,可以将物料在一定的输送线上,从最初的供料点到最终的卸料点间形成一种物料的输送流程。它既可以进行碎散物料的输送,也可以进行成件物品的输送。除进行纯粹的物料输送外,还可以与各工业企业生产流程中的工艺过程的要求相配合,形成有节奏的流水作业运输线。所以带式输送机广泛应用于现代化的各种工业企业中。 1.1主要特点: 轻型皮带输送机的主要优点为工作可靠、管理方便、平稳无噪声、不损伤被输送物料、整个长度上都可以装料和卸料、输送量大、输送距离远、动力消耗低等特点。 1.2结构组成: 皮带输送机主要由机架、输送皮带、皮带辊筒、张紧装置、传动装置等组成。机架上装有皮带辊筒、托辊等,用于带动和支承输送皮带。 1.3布置方式: 电动机通过联轴器、减速器带动传动滚筒转动或其他驱动机构,借助于滚筒或其他驱动机构与输送带之间的摩擦力,使输送带运动。带式输送机的驱动方式按驱动装置可分为单点驱动方式和多点驱动方式两种。 通用固定式输送带输送机多采用单点驱动方式,即驱动装置集中的安装在输送机长度的某一个位置处,一般放在机头处。单点驱动方式按传动滚筒的数目分,可分为单滚筒和双滚筒驱动。对每个滚筒的驱动又可分为单电动机驱动和多电动机驱动。因单点驱动方式最常用,凡是没有指明是多点驱动方式的,即为单驱动方式,故一般对单点驱动方式,“单点”两字省略。 单筒、单电动机驱动方式最简单,在考虑驱动方式时应是首选方式。在大运量、长距离的钢绳芯胶带输送机中往往采用多电动机驱动。带式输送机常见典型的布置方式如图1-1所示: 图1-1带式输送机典型布置方式 1.4传动方案的拟定 为了确定传动方案,可根据已知条件计算出工作滚筒的转速为: 若选用同步转速为1500或1000r/min的电动机,则可估算出传动装置的总传动比i约为21或14。根据这个传动比及工作条件可有图1-2所示的三种传动方案进行分析比较可知: (a)因用带传动装置的外形尺寸大;方案(b)因齿轮的转速高,减速器的尺寸小,链传动的尺寸也较紧凑;方案(c)减速器的尺寸也较小,但若开式齿轮的传动也较小,中心距较短,可能会使滚筒与开式小齿轮轴相干涉。从尺寸的紧凑来看,应选用方案(b);若对尺寸要求不高,则方案(a)也可采用;若总传动比较大,则选方案(c)为好。以下按方案(b)经行计算。 图1-2传动方案图 1.5传动型式与驱动装置 驱动装置是带式输送机的动力传递机构。一般由电动机、联轴器、减速器及驱动滚筒组成。 根据不同的使用条件和工作要求,带式输送机的驱动方式,可分单电机驱动、多电机驱动、单滚筒驱动、双滚筒驱动和多滚筒驱动几种。如表1-1所示: 表1-1 驱动装置型式 功率范围/KW 备注 Y系列电机+联轴器+减速器 1.1~37 功率≤200kW时电压为380V 功率≥200kW时电压为3000V、6000V Y系列电机+液力耦合器+减速器 45~315 电动滚筒传动 2.2~55 其他驱动型式 ≥355 用户自行设计 本次设计选用Y系列电机+联轴器+减速器的传动型式。 1.6带式输送机的应用 带式输送机是连续运输机的一种,连续运输机是固定式或运移式起重运输机中主要类型之一,其运输特点是形成装载点到装载点之间的连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。在工业、农业、交通等各企业中,连续运输机是生产过程中组成有节奏的流水作业运输线不可缺少的组成部分。 连续运输机可分为: (1)具有挠性牵引物件的输送机,如带式输送机,板式输送机,刮板输送机,斗式输送机、自动扶梯及架空索道等; (2)不具有挠性牵引物件的输送机,如螺旋输送机、振动输送机等; (3)管道输送机(流体输送),如气力输送装置和液力输送管道。 其中带输送机是连续运输机中是使用最广泛的,带式输送机运行可靠,输送量大,输送距离长,维护简便,适应于冶金煤炭,机械电力,轻工,建材, 粮食等各个部门。 2带式输送机的设计计算 2.1 带宽和输送带的确定 2.1.1带宽的确定 按照给定的工作条件,物料的最大宽度为300。按照式(2-1)核算。 (2-1) 式中为最大宽度。 计算: 。 2.1.2输送带的选择 输送带在带式输送机中既是承载构件又是牵引构件(钢丝绳牵引带式输送机除外),它不仅要有承载能力,还要有足够的抗拉强度。输送带有带芯(骨架)和覆盖层组成,其中覆盖层又分为上覆盖胶,边条胶,下覆盖胶。 输送机的带芯主要是有各种织物(棉织物,各种化纤织物以及混纺织物等)或钢丝绳构成。它们是输送带的骨干层,几乎承载输送带工作时的全部负载。因此,带芯材料必须有一定的强度和刚度。覆盖胶用来保护中间带芯不受机械损伤以及周围有害介质的影响。上覆盖胶层一般较厚,这是输送带的承载面,直接与物料接触并承受物料的冲击和磨损。下覆胶层是输送带与支撑托辊接触的一面,主要承受压力,为了减少输送带沿托辊运行时的压陷阻力,下覆盖胶的厚度一般较薄。侧边覆盖胶的作用是当输送带发生跑偏使侧面与机架相碰时,保护带芯不受机械损伤。 输送带的品种规格符合《GB/T 4490—1994运输带尺寸》、《GB/T 7984—2001输送带 具有橡胶或塑料覆盖层的普通用途织物芯输送带》和《GB/T9770—2001 普通用途钢丝绳芯输送带》的规定,如表2-1所示: 表2-1 种类 抗拉体强度/(N/mm*层) 输送带宽度/mm 400 500 650 800 1000 1200 1400 1600 1800 帆布带 CC-56 √ √ √ √ √ √ √ 尼龙带 NN-100 √ √ √ √ √ √ √ 由于本设计只是小型输送机,初步选定为帆布带。由于带宽为800mm,层数选为4层,重量9.31kg/m。 2.2 圆周驱动力 2.2.1计算公式 (1)所有长度(包括L〈80m)。 传动滚筒上所需圆周驱动力为输送机所有阻力之和,可用式(2-2)计算: (2-2) 式中——主要阻力,N; ——附加阻力,N; ——特种主要阻力,N; ——特种附加阻力,N; ——倾斜阻力,N。 五种阻力中,、是所有输送机都有的,其他三类阻力,根据输送机侧型及附件装设情况定,由设计者选择。 (2) 引入系数C作简化计算,则公式变为下面的形式: (2-3) 式中——与输送机长度有关的系数,在机长小于80m时,可按式(2-4)计算,或从表查取。 (2-4) 式中——附加长度,一般在0到80之间; ——系数,不小于1.02。 查《DTⅡ(A)型带式输送机设计手册》表3-5 即本说明书,如表2-2所示: 表2-2系数C L 80 100 150 200 300 400 500 600 C 1.92 1.78 1.58 1.45 1.31 1.25 1.20 1.17 L 700 800 900 1000 1500 2000 2500 5000 C 1.14 1.12 1.10 1.09 1.06 1.05 1.04 1.03 输送机的主要阻力是物料及输送带移动和承载分支及回程分支托辊旋转所产生阻力的总和。可用式(2-5)计算: (2-5) ——模拟摩擦系数,根据工作条件及制造安装水平决定,一般可按表查取; ——输送机长度(头尾滚筒中心距),m; ——重力加速度; 初步选定平行托辊为DTⅡ03C2112。 上托辊间距=1.1m,下托辊间距 =2m。 ——承载分支托辊组每米长度旋转部分重量开元体育官网入口,kg/m,用式(2-6)计算: (2-6) 其中——承载分支每组托辊旋转部分重量,kg; ——承载分支托辊间距,m; 托辊已经选好,知 。 计算:==22.09 kg/m ——每米输送物料质量; ——回程分支托辊组每米长度旋转部分质量,kg/m; 其中——回程分支每组托辊旋转部分质量; ——回程分支托辊间距,m。 ——每米长度输送带质量,kg/m,=9.31kg/m。 =0.030×10×9.8×[22.09+6.45+(2×9.31+50) ×cos0°]=288.565N 运行阻力系数f值应根据表2-3选取,取=0.030。 表2-3阻力系数f 输送机工况 工作条件和设备质量良好,带速低,物料内摩擦较小 0.02~0.023 工作条件和设备质量一般,带速较高,物料内摩擦较大 0.025~0.030 工作条件恶劣、多尘低温、湿度大,设备质量较差,托辊成槽角大于35° 0.035~0.045 2.2.2 主要特种阻力计算 主要特种阻力包括托辊前倾的摩擦阻力和被输送物料与导料槽拦板间的摩擦阻力两部分,按式(2-7)计算: (2-7) 按式(2-8)或式(2-9)计算: 三个等长辊子的前倾上托辊时: (2-8) 二辊式前倾下托辊时: (2-9) 本输送机没有主要特种阻力,即=0。 2.2.3 附加特种阻力计算 附加特种阻力包括输送带清扫器摩擦阻力和卸料器摩擦阻力等部分,按下式计算: (2-10) (2-11) (2-12) 式中——清扫器个数,包括头部清扫器和空段清扫器; A——一个清扫器和输送带接触面积,,见表 ——清扫器和输送带间的压力,N/,一般取为3 N/; ——清扫器和输送带间的摩擦系数,一般取为0.5~0.7; ——刮板系数,一般取为1500 N/m。 导料槽栏板内宽、刮板与输送带接触面积。 查表2-4得A=0.008m,取=10N/m,取=0.6,将数据带入式(2-11): 则=0.008×10×0.6=480 N。 表2-4 带宽B /mm 导料栏板内宽/m 刮板与输送带接触面积A/m 头部清扫器 空段清扫器 500 0.315 0.005 0.008 650 0.400 0.007 0.01 800 0.495 0.008 0.012 1000 0.610 0.01 0.015 1200 0.730 0.012 0.018 1400 0.850 0.014 0.021 拟设计的总图中有两个清扫器,=2。 由式(2-12)则=2×480=960N。 2.2.4 倾斜阻力计算 倾斜阻力按下式计算: (2-13) 式中:因为是本输送机水平运输,所有H=0 =0 由式(2-13) =1.12×228.562+0+0+960=1283.193N 2.3 电动机的功率计算 电动机功率的选择 传动滚筒轴功率()按式(2-14)计算: (2-14) --传动滚筒功率。 F—运输带拉力。 v—带速。 电动机功率,按式(2-15)计算: (2-15) 为了计算电动机所需的功率,首先要确定从电动机到工作机之间的总效率。 电动机至工作的传动总效率:。由机械设计设计手册查表可知: 式中——弹性联轴器效率;=0.99; ——闭式齿轮传动(设齿轮精度为8级)效率;=0.97; ——滚动轴承效率;=0.99; ——开式滚子链传动效率;=0.92; ——滚筒的效率;=0.96; 所以传动总效率为。 由式(2-15)可知,电动机所需功率为。 查机械零件设计手册可知,选取电动机的额定功率为1.1kW。 2.4输送带张力计算 输送带张力在整个长度上是变化的,影响因素很多,为保证输送机上午正常运行,输送带张力必须满足以下两个条件: (1)在任何负载情况下,作用在输送带上的张力应使得全部传动滚筒上的圆周力是通过摩擦传递到输送带上,而输送带与滚筒间应保证不打滑。 (2)作用在输送带上的张力应足够大,使输送带在两组托辊间的垂度小于一定值。 2.4.1输送带不打滑条件校核 为保证输送带工作时不打滑,需在回程带上保持最小张力F2min: 。 —输送机满载启动或制动时出现得最大圆周驱动力。启动时。启动系数=1.3~1.7,这里取=1.5。 μ—传动滚筒与输送带间得摩擦系数。查2-5表,取μ=0.4。 表2-5 工作条件 光面滚筒 胶面滚筒 清洁干燥 0.25~0.03 0.40 环境潮湿 0.10~0.15 0.25~0.35 潮湿粘污 0.05 0.20 —输送带在所有的传动滚筒上得包围角。 —欧拉系数,查表可求得=1.42。 C==2.380 =2.3801924.790=4580.485N 2.4.2输送带下垂度校核 为了限制输送带在两组托辊间的下垂度,作用在输送带上任意一点的最小张力。 承载分支 回程分支 式中——允许最大垂度,一般0.01; ——承载上托辊间距(最小张力处)开元体育官网入口, ——回程下托辊间距(最小张力处); ; N; 三.驱动装置的选用与设计 3.1电机的选用 (1)电动机的类型选择 电动机的类型根据动力源和工作条件,选用Y系列三相异步电动机。 (2)电动机转速的选择 选择常用的同步转速为1500r/min和1000r/min两种。 (3)电动机型号的确定 根据电动机所需的功率和同步转速,查机械零件设计手册可知,电动机型号为Y90S-4和Y90L-6型。根据电动机的满载转速和滚筒转速可算出总传动比,先将此两种电动机的数据和总传动比如表(3-1)所示: 表(3-1)电动机比较 方案号 电动机型号 额定功率kW 同步转速r/min 满载转速r/min 总传动 外伸轴径mm 轴外伸度mm 1 Y90S-4 1.1 1500 1400 20.10 32 80 2 Y90L-6 1.1 1000 960 13.40 38 80 由表(3-1)可知,方案1虽然电动机转速高,价格低,但传动比大。为了能合理的分配传动比,使传动装置结构紧凑,决定选用方案2,即电动机型号为Y90L-6。查机械零件设计手册可知,该电动机的中心高H=132mm,外伸轴径为38mm,轴外伸长度为80mm。 3.2传动比的分配 由机械设计课程设计查询可知,链传动的传动比推荐值为i=2-4,在此取i=3,则减速器的总传动比为i=。 双极圆柱齿轮的高速级的传动比为。 低速级的传动比为。 3.3传动装置的运动和动力参数计算: (1)各轴的转速计算: 电动机轴:等于电机转速,即。 高速轴: 低速轴: 卷筒: ==214.855r/min (2)各轴输入,输出功率计算: (3)各轴的输入转矩计算: 上述计算结果如表3-2所示(以供查用): 表3-2 轴号 转速n r/min 功率P kW 转矩T 传动比i 1 960 0.739 7.350 2.410 2 389.340 0.710 17.415 1.854 3 214.855 0.681 26.890 1.854 4 214.855 0.668 29.692 1 3.4滚子链传动设计计算 (1)选择链轮齿数 传动比。 由机械设计书中描述“链传动比一般,推荐,当且载荷平稳时允许到10。” 选取链速为m/s,由表3-3可知,取·小链轮齿数=18,大链轮齿数(取奇数)。 表3-3 链速 齿数 (2)确定链节数 一般情况下,中心距可取最大中心距可取,初定中心距,则链节数为: =(取偶数)。 (3)确定链条节距p 由机械设计书中图5-26可知(以后未注名书名的均为机械设计),按小链轮转速估计工作点落在曲线查得工作情况系数;由表5-13查得小链轮齿数系数;由图5-28查得链长系数;采用单排链,由表5-13查得单排链系数。因此,实际工作条件下的传动功率为: 根据小链轮转速和功率,由图5-26选择滚子链型号为12A,其节距为p=19.05mm。 (4)确定链长L和实际中心距a = =442mm 中心距减少量; 实际中心距 ; 取实际中心距长为。 (5)验算链速v ,符合条件。 (6)求工作在轴上的压力 工作拉力: F= 工作平稳,取压轴力系数。 轴上的压力。 (7)根据链速v=2.101m/s,链节距p=19.05,按机械设计书中图5-27链传动选择油浴或飞溅润滑方式。 (8)链轮结构设计 设计结果:滚子链型号,GB1243.1-83;链轮齿数,:中心距,压轴力。 3.5齿轮的设计 3.5.1高速级圆柱直齿的设计 (1)精度等级、材料、热处理及齿数 由于减速器传递功率不在,所以齿轮采用软齿面选择小齿轮材料为40Cr(调质); 大齿轮材料为45钢(调质); 齿面硬度均为58—62HRC; 精度等级选用8级精度,齿面精糙度; 小齿轮齿数=20,大齿轮齿数; (2)确定许用应力 查阅机械设计书中图6-14,得齿面接触疲劳强度:; 查阅图6-15,得齿根弯曲疲劳强度:; 查阅表6 - 5,得最小安全系数:,; 齿数比。 计算齿轮的循环次数N的公式为:N=60nj。 式中N——循环次数; n——齿轮的转速,r/min; j ——齿轮每转一圈时同一齿面得啮合次数; ——齿轮的工作寿命h。 =60nj= =60nj= 查阅图6-16,得接触强度计算寿命系数,; 查阅表6-17,得弯曲强度计算寿命系数。 (3)验算齿面接触疲劳强度条件 计算工作转矩: (4)确定载荷系数K 查阅表6-2查得使用系数;由8级齿轮精度,取动载系数,由硬齿面,非对称布置,取齿间载荷分配系数,取齿间载荷分布系数。 载荷系数K==。 取模数。 则齿轮直径小齿轮=96mm。 查阅图6-12,节点区域系数=2.433,查表6.3,得材料系数。得因齿较少,取大值。 = (5)验算齿根的弯曲疲劳强度条件 查机械设计课本中表6-4得齿形系数,应力校正系数,,当z大时,取大值。当z小时,取小值,在此取重合度系数。 两齿根的弯曲疲劳强度满足条件。 3.5.2低速级圆柱直尺齿轮设计 (1)确定许用应力 小齿轮齿数=20,大齿轮齿数; 查机械设计书中图6-14,得齿面接触疲劳强度,查6-15,得齿根弯曲疲劳强度,;查表6.5,得最小安全系数,;齿数比。 计算齿轮的循环次数N的公式为N=60nj 式中N——循环次数; n——齿轮的转速,r/min; j —— 齿轮每转一圈时同一齿面得啮合次数; —— 齿轮的工作寿命,h。 =60nj= =60nj= 查阅图6-16,得接触强度计算寿命系数,。 查阅表6-17,得弯曲强度计算寿命系数。 。 。 (2)验算齿面接触疲劳强度条件 计算工作转矩: 确定载荷系数K 查表6-2查得使用系数;由8级齿轮精度,取动载系数,由硬齿面,非对称布置,取齿间载荷分配系数,取齿间载荷分布系数。 载荷系数K==。 取模数。 则齿轮直径。 查图6-12,节点区域系数=2.433,查表6.3,得材料系数。得因齿较少,取大值。 = = (3)验算齿根弯曲疲劳强度条件 查机械设计课本中表6-4得,,。取。 两齿轮的齿根弯曲疲劳强度满足要求。 3.6轴系零件的设计计算 1.轴的材料的选择 轴的材料主要是碳钢和合金钢。钢轴的毛坯多数用轧制圆钢和锻件,有的则直接用圆钢。由于碳钢比合金钢价廉,对应力集中的敏感性较低,同时也可以用热处理或化学热处理的办法提高其耐磨性和抗疲劳度,故采用碳钢制造尤为广。 材料选择:45#钢,采用热处理(调质)和表面未强化处理,由机械手册查得,45号钢采用调质处理硬度为217~255HB。 2.轴的初步计算 (1)初步确定轴的直径: 查机械设计书中表11.3,因轴的材料为45号钢,通常取C=106取c=115,可得轴的直径: 高速轴I: , ,,代入上式得: 取整数 低速轴II:,代入上式得: ,取整数。 (2)轴的结构设计 因电机的外伸轴径为38mm,用电机轴径估算高速轴的外伸直径为,在此取,装齿轮处的轴4%~5%,。初选滚动轴承 6205,其宽度B= 18 ,根据结构要求,取轴环宽度为15mm.。低速轴的与外伸直径为最小直径,装齿轮处的轴4%~5%,。 (3)低速轴 = 3 \* ROMAN III的受力分析 轴传递的转矩,齿轮的圆周力,径向力和轴向力计算如下: 根据轴的计算可画出如下弯距图和扭距图(如图3-1): 图3-1 轴的弯矩和扭矩图 四.带式输送机部件的选用 4.1 传动滚筒的计算 4.1.1 传动滚筒的作用及类型 传动滚筒是传动动力的主要部件。作为单点驱动方式来讲,可分成单滚筒传动及双滚筒传动。单滚筒传动多用于功率不太大的输送机上,功率较大的输送机可采用双滚筒传动,其特点是结构紧凑,还可增加围包角以增加传动滚筒所能传递的牵引力。使用双滚筒传动时可以采用多电机分别传动,可以利用齿轮传动装置使两滚筒同速运转。如双滚筒传动仍不需要牵引力需要,可采用多点驱动方式。 输送机的传动滚筒结构有钢板焊接结构及铸钢或铸铁结构,新设计产品全部采用滚动轴承。传动滚筒的表面形式有钢制光面滚筒、铸(包)胶滚筒等,钢制光面滚筒主要缺点是表面磨擦系数小,所以一般用在周围环境湿度小的短距离输送机上,铸(包)胶滚筒的主要优点是表面磨擦系数大,适用于环境湿度大、运距长的输送机。 4.1.2传动滚筒结构 其结构示意图如图4-1所示: 图4-1 滚筒结构简图 传动滚筒长度的确定. 查《运输机械设计选用手册》表2-39得: 其主要性能参数如表4-1所示: 表4-1传动滚筒参数表 Bmm 许用扭矩kNm 许用合力kN Dmm 800 4.1 40 350 轴承型号 轴承座型号 转动惯量kg 重量kg 6205 DTIIZ1210 7.8 532 再查表《运输设计选用手册》2-40可得出滚筒长度为820。 或者由经验公式: 已知带宽B=800,传动滚筒直径为120,滚筒长度比皮带宽略大, 一般取:(10~50) 取800+20=820 与查表结果一致。 4.1.3传动滚筒的直径验算 大量实验表明,传动滚筒的摩擦系数与胶带和滚筒之间的单位压力有较大关系,在单位压力较大的区域摩擦系数随压力的增大而减小,所以传动滚筒的直径应按平均压力进行验算。 所以 4.2托辊 4.2.1 托辊的作用与类型 (1)作用 托辊是决定带式输送机的使用效果,特别是输送带使用寿命的最重要部件之一。托辊组的结构在很大程度上决定了输送带和托辊所受承载的大小与性质。对托辊的基本要求是:结构合理,经久耐用,密封装置防尘性能和防水性能好,使用可靠。轴承保证良好的润滑,自重较轻,回转阻力系数小,制造成本低,托辊表面必须光滑等。 支承托辊的作用是支承输送带及带上的物料,减小带条的垂度,保证带条平稳运行,在有载分支形成槽形断面,可以增大运输量和防止物料的两侧撒漏。一台输送机的托辊数量很多,托辊质量的好坏,对输送机的运行阻力、输送带的寿命、能量消耗及维修、运行费用等影响很大。 安装在刚性托辊架上的三个等长托辊组是最常见的,三个托辊一般布置在同一个平面内,两个侧托辊向前倾;亦可将中间托辊和侧托辊错开布置。后一种形式托辊组的优点是能接触到每一个托辊,便于润滑;缺点是托辊组支架结构复杂、重量大,并且输送带运行阻力大约增加10%。因此实际上主要采用三个托辊布置在同一平面内的托辊组。 (2)类型 托辊可分为槽形托辊、平行托辊、缓冲托辊和调心托辊等;因本输送机选用平行托辊,故在此只介绍平行托辊。 平形托辊由一个平直的辊子构成,用于输送件货。 其结构简图如图4-2所示: 图4-2 平行托辊 4.2.2托辊的选型 由于皮带输送机皮带跑偏常常引起设备停机,撒料,机架堵塞,皮带边缘撕裂、磨损等故障,严重影响了设备的使用及寿命,明显地降低了运输经济指标。因此,设计时应引起注意,现着重分析带式输送机胶带跑偏的原因并提出相应的防偏措施。 (1)带式输送机胶带跑偏的主要原因 带式输送机在运转过程中受各种偏心力的作用,使胶带中心偏离输送机的中心线,产生偏心,其主要原因是卸料点偏心给料、安装制造误差、风力干扰、蛇行等。胶带跑偏不仅能引起胶带边缘的磨损、物料洒落等,而且还能造力、物力和财力的浪费。 (2)改变托辊组结构来防止带式输送机胶带跑偏 胶带跑偏是通过胶带传送给托辊。使托辊组与胶带间的摩擦力产生变化引起的。因此,解决输送机的胶带跑偏问题,最好是改变托辊组结构,常见的防偏托辊组结构有前倾托辊组、调心托辊组和铰链式吊挂托辊组。 该设计采用平行托辊用于输送带装物料的带式输送机的上分支。由原始尺寸B=800mm查《运输机械设计选用手册》表2-42,取上平行托辊为DTⅡ03C2112, 托辊直径D为60mm。 下托辊采用平行型托辊DTⅡ03C2112,托辊直径为60mm。 托辊辊径与长度符合《GB/T 900—1991 带式输送机托辊基本参数与尺寸》的规定,如表4-2所示: 托辊的间距设计由带宽B=800mm,取上托辊间距为1100mm,下托辊间距为2000mm。 表4-2 托辊技术规格表 托辊直径mm 托辊轴径mm 轴承型号 托辊长度mm 托辊轴外伸长mm 旋转部分质量kg 托辊质量kg 60 20 4G204 200 14 2.08 2.79 250 2.15 2.98 315 2.58 3.58 465 3.87 5.24 600 4.78 6.48 750 5.79 7.87 25 4G205 950 17 7.23 11.21 108 25 4G205 4 G205 315 3.53 5.07 380 4.07 5.86 465 4.77 6.89 600 5.89 8.53 700 6.72 9.74 950 8.74 12.77 1150 9.4 13.99 1400 10.03 15.62 133 25 4G305 380 6.3 8.21 1150 16.9 20.97 159 465 9.64 12.02 1400 25.82 31.52 4.3联轴器的选择 本次驱动装置的设计中,较多的采用联轴器,这里对其做简单介绍: 联轴器是机械传动中常用的部件。它用来把两轴联接在一起,机器运转时两轴不能分离;只有在机器停车并将联接拆开后,两轴才能分离。 联轴器所联接的两轴,由于制造及安装误差、承载后的变形以及温度变化的影响等,往往不能保证严格的对中,而是存在着某种程度的相对位移。这就要求设计联轴器时,要从结构上采取各种不同的措施,使之具有适应一定范围的相对位移的性能。 在选用电动机轴与减速器高速轴之间联接用的联接用的联轴器,由于轴的转速较高,为了减小载荷,缓和冲击,应选用具有较小转动惯量和具有弹性的联轴器。在此根据工作情况,选择弹性套销联轴器。该联轴器具有一定得补偿两轴相对偏移和减振,缓冲性能,结构简单,制造容易,不需要润滑,维修方便,径向尺寸较大。适用于安装底座刚性好,对中精度较高,冲击载荷步大,对减振要求不高的轴系传动,不适用于高速和低速重载工况条件。 在选用减速器输出轴与工作机之间联接用的联轴器时,由于轴的转速较低,传递转矩较大,又因减速器与工作机不在同一机座上,要求有较大的轴线偏移补偿,因此常选用承载能力较高的刚性联轴器。查机械设计零件手册选用鼓形齿式联轴器。该联轴器具有少量轴线偏移补偿性能,不能缓冲,减振;外形尺寸小,理论上传递转转矩大,需要润滑,密封;精度较低时,噪声较大;工艺性差;价格贵。常用于低速开元体育官网入口,重载工况条件下连接两同轴线拉紧装置 本设计采用调紧块和丝杆进行拉紧,将M16的丝杆和固定片联接,调节丝杆进行输送机的张紧和放松。丝杆结构如图4-3所示: 图4-3 丝杆结构图 作用:使输送机具有足够的张力,保证输送带和传动滚筒间产生摩擦力使输送带不打滑,并限制输送带在各托辊间的垂度,使输送机正常运行。 丝杆选用Q235-A的碳钢材料,表面镀锌处理。 4.5机架 带式输送机机架有落地式和绳架吊挂式两种结构。落地式机架又有固定式和移动式两种。一般工厂主要采用固定落地式机架。 按照机架的用途,可分为头架、尾架、中间架和驱动装置架。机身高度950mm。机架由机身,脚架,驱动装置架组成。机身由5个机身组成,采用Q235-A折板制作,用方管焊接而成的结构件,表面采用喷塑处理,各机身通过焊接而连成。脚架采用Q235-A方管制作,脚架长为950mm,表面采用喷塑处理。机身和脚架通过焊接牢固。机架上连接驱动装置架,机身高度采用胶杯进行调节。机架的结构如图4-4所示: 图4-4 机架的结构图 4.6润滑与密封 (1)减速器齿轮的润滑 采用浸油润滑,由于低速级周向速度为,所以浸油高度约为六分之一大齿轮半径,取为16mm。 (2)滚动轴承的润滑 由于轴承周向速度为,所以宜开设油沟、飞溅润滑。 (3)润滑油的选择 齿轮与轴承用同种润滑油较为便利,考虑到该装置用于小型设备,选用L-AN15润滑油。 (4)密封方法的选取 密封圈型号按所装配轴的直径确定为(F)B25-42-7-ACM,(F)B70-90-10-ACM。轴承盖结构尺寸按用其定位的轴承的外径决定。 参 考 文 献 [1]陈立德主编,机械设计基础[M]。高等教育出版社,1999 [2]北京起重运输机械研究所主编,DTⅡ(A)型带式输送机设计手册[M]。冶金工 业出版社,2003 [3]吴宗泽主编,机械零件设计手册[M]。机械工业出版社,2003 [4]唐增宝主编,机械设计课程设计[M]。武汉大学出版社,1998 [5]杨明忠,朱家诚 主编。机械设计[M]。武汉:武汉理工大学出版社,2001 [6]谭建荣,张树有,陆国栋,施岳定 编.图学基础教程[M]。北京:高等教育出版社,1999 [7] 吴克坚主编.机械原理[M]。北京:高等教育出版社,1997 [8]《运输机械设计选用手册》编组委.运输机械设计选用手册(上、下)[M]。化学工业出版社,1999 [9]北起所.DTⅡ型带式输送机设计选用手册[M]。冶金工业出版社,1994年 [10]机械工业部设计单位联合设计组.ZJT1A-96带式输送机设计选用手册[M]。黄河水利出版社,1998 [11] 于永泗,齐民 主编。机械工程材料。大连:大连理工大学出版社,2007 致 谢 毕业论文题目 这次毕业设计可以地完成是在赵进辉老师指导下完成的,在论文期间,导师在论文研究方面和设计过程中给予悉心指导,在工作和生活方面给予了大力支持和帮助;尤其是导师严谨的科学研究精神,惜时如金的工作态度深深地影响了本人,使学生受益匪浅。在此表示衷心感谢,并致以崇高的敬意。 同时也感谢所有关心、支持和帮助过我的各级领导、老师、同学、同事和朋友。由于本人水平有限、时间的仓促,论文难免有不足和错误之处,恳请各位专家、教授批评、指正,再次表示感谢。 毕业论文题目

双减背景下单元整体作业分层设计案例 北师大版小学数学五年级下册第四单元 长方体(二).docx

原创力文档创建于2008年,本站为文档C2C交易模式,即用户上传的文档直接分享给其他用户(可下载、阅读),本站只是中间服务平台,本站所有文档下载所得的收益归上传人所有。原创力文档是网络服务平台方,若您的权利被侵害,请发链接和相关诉求至 电线) ,上传者开元体育官网入口机械-小型便携式皮带输送机设计【全套图纸】doc