联系人: 开元

手机: 13862166392

电话: 0512-69211699

邮箱: kaiyuan@qq.com

地址: 开元体育广东省广州市天河区88号

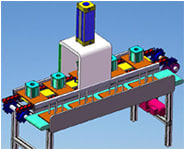

开元体育胶带输送机选型计算

五金输送带运行时,由于张力的不平衡、物料偏堆积、机架变形、托辊轴承损坏以及风载荷作用等使其产生跑偏,目前应用最为普遍的是前倾托辊,它取代了调心托辊,靠普通槽形托辊的两侧辊向输送带运行方向倾斜2°~3°实现防跑偏。

另外,在输送机的前后各加一个10°过渡托辊,图号为DTⅡ100C511,一个20°过渡托辊,图号为DTⅡ100C512。

所以电动机选200 ,查阅有关手册选择 型三相异步电动机开元,其主要技术参数:额定功率为200kw;转速为1470r/min;许用扭矩为52KN.M。

·拉紧装置应尽量安装在靠近传动滚筒的空载分支上,以利于起动和制动时不产生打滑现象,对运距很短的输送机可布置在机尾部,并将尾部滚筒作为拉紧滚筒;

·应使输送带在拉紧滚筒的绕入和绕出分支方向与滚筒位移线平行,而且施加的拉紧力要通过滚筒中心。

本设计的带式输送机的带宽 =1000mm,堆积密度 =0.91 t/m²,经查表3、表4可知选托辊直径D=133mm,承载分支托辊间距 =1.2 m,其托辊回转部分质量 =17kg(冲压座),根据DTⅡ手册查的承载托辊选择35°槽型托辊,图号DTⅡ100C514。回程托辊间距 =2.4m,其托辊回转部分质量 =15kg(冲压座),根据DTⅡ手册回程托辊选择平行下托辊,图号DTⅡ100C560。因此,可求出托辊旋转部分线

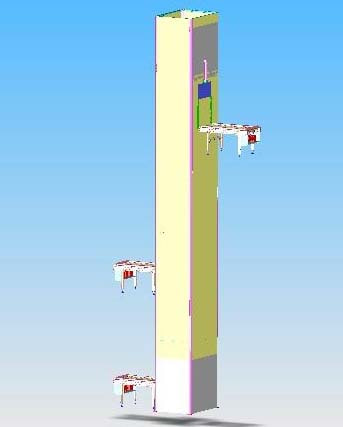

综合考虑以上几条因素,我选择传动滚筒直径 =1250mm,图号为DTⅡ100A109Y(G)[2]的传动滚筒;尾部改向滚筒的直径 =1000mm,图号为DTⅡ100B308(G)[2]的尾部改向滚筒;头部改向滚筒直径为 =630mm

托辊间距的选择应考虑物料性质、输送带的重度及运行阻力等条件的影响。承载分支托辊间距可参考表3选取。缓冲托辊间距一般为承载托辊间距的0.3-0.5倍,约为0.3-0.6m。回程托辊间距可按2-3 m考虑或取为承载托辊间距的2倍。

设计运输能力:800t/h,运输距离:1024m,输送倾角:-14°,原煤松散密度:0.91t/m³,煤最大块度:300mm,煤动态堆积角:25°,供电电压:660v,带速:2.5m/s。

输送带是输送机的重要部件,要求它具有较高的强度和较好的挠性,其价格比较昂贵,约占输送机总成本的25%—50%。在类型确定上需考虑以下几点:

由上面计算的数值可以得知不满足垂度条件。取回空分支的最小张力点S2= ,则S3=KS2=1.04*7467.6=7766.4N根据这一条件出各点的张力点分别为

由于满载工作下电动机的运行状态,有可能是电动状态也可能是发电状态,所以在牵引力和功率计算上有区别。尤其应注意各种阻力的正方向和正常发电状态而空载电动状态下的功率验算。电动机备用功率一般按15%-20%考虑。

2)垂度条件,即输送带的张力必须保证输送带在两托辊间的垂度不超过规定值,或者满足最小张力条件

经计算可知,我设计的带式输送机的尾部滚筒距第一组槽形托辊的距离: =2.67×35×2π×1/360=1.63m

根据原始资料和上述选择要求,本设计选择钢丝绳芯带,型号是GX3150,其带芯强度为3150N/ mm,输送带质量为42kg/m,带厚为25mm,钢丝绳根数64。芯带采用硫化接头开元。

线路初步设计的任务是根据使用地点的具体情况、用户要求或输送机类型情况开元,进行输送机的整体布置。主要内容包括驱动装置的型式、数量和安装位置的确定,拉紧装置的形式和安装位置的确定,机头、机尾布置,装卸位置及形式,清扫装置的类型及位置的确定等。最后根据这些内容画出输送机的布置简图。

带式输送机是输送能力最大的连续输送机械之一。其结构简单、运行平稳、运转可靠、能耗低、对环境污染小、便于集中控制和实现自动化、管理维护方便,在连续装载条件下可实现连续运输。目前国内外带式输送机正朝着长距离、高速度和大运量方向发展。单机运距已达30.4km,多机串联运距最长达208km,最宽的带式输送机带宽为4m。最大运输能力已达到3.75万t/h,最高带速达到15m/s。单条带式输送机的装机功率达到6×2000kW。我国生产的带式输送机最大带宽已达到2m,带速已达到2 m/s,设计运输能力已达到5.2万t/h,最大运距为3.7km。

1)摩擦传动条件,即输送带的张力必须保证输送机在任何正常工况下都无输送带打滑现象发生。传动滚筒与输送带间的摩擦系数可参考表6选取,对于塑面带应相应减少。开元体育胶带输送机选型计算